Uma exploração abrangente de falhas na caixa de engrenagens e considerações do fornecedor

Uma exploração abrangente de falhas na caixa de engrenagens e considerações do fornecedor

Engrenagemos sistemas de caixa são os heróis anônimos por trás de muitas aplicações mecânicas, transmitindo energia perfeitamente por meio de arranjos intrincados de engrenagens, eixos de transmissão, rolamentos e estruturas de carcaça. Embora as estruturas da carcaça apresentem taxas de falhas mínimas, as engrenagens, os eixos de transmissão e os rolamentos contribuem coletivamente para mais de 90% dos problemas de funcionamento das engrenagens. mau funcionamento da caixa. Nesta exploração abrangente, nos aprofundamos nas complexidades dos equipamentos comuns falhas de caixa e fornecer considerações estratégicas para selecionar fornecedores confiáveis, oferecendo um guia holístico para melhorar o equipamento confiabilidade da caixa.

Classificação da caixa de velocidades:

1. Caixa de engrenagens helicoidal:

Oferece operação mais suave e maior eficiência.

Comumente usado em diversas aplicações industriais.

2. Caixa de engrenagens de dentes retos:

Dentes retos proporcionam simplicidade e eficiência.

Adequado para aplicações de velocidade baixa a moderada.

3. Caixa de engrenagens cônicas:

Engrenagens de formato cônico para eixos que se cruzam.

Ideal para aplicações com eixos que se cruzam em diferentes ângulos.

4. Caixa de engrenagens sem-fim:

Usa um parafuso sem-fim para altas taxas de redução.

Adequado para aplicações que exigem alto torque e baixa velocidade.

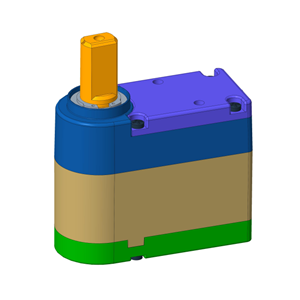

5. Caixa de engrenagens planetária:

Design compacto com saída de alto torque.

Amplamente utilizado em aplicações robóticas, aeroespaciais e automotivas.

Marcos históricos do desenvolvimento da caixa de engrenagens:

Origens Antigas:

As raízes das engrenagens remontam a civilizações antigas como a China e a Grécia.

Os primeiros mecanismos de engrenagem eram manuais e usados principalmente para aplicações simples.

Avanços Medievais:

O período medieval testemunhou avanços nos mecanismos de engrenagens para moinhos e outras aplicações industriais.

Moinhos de vento e moinhos de água mostraram o potencial das engrenagens no aproveitamento da energia natural.

Revolução Industrial:

O advento da Revolução Industrial marcou uma mudança significativa.

As engrenagens tornaram-se parte integrante da alimentação das máquinas, permitindo a produção em massa de bens.

Revolução Automotiva:

O início do século 20 viu a ascensão da indústria automotiva.

As engrenagens tornaram-se essenciais nos automóveis, contribuindo para o controle de velocidade e transmissão.

Precisão Moderna:

Os avanços nas tecnologias de fabricação em meados do século 20 levaram a engrenagens de precisão.

As caixas de câmbio tornaram-se mais compactas, eficientes e versáteis.

Automação e Robótica:

O final do século 20 e além testemunhou a integração de engrenagens na automação e na robótica.

Caixas de engrenagens planetárias e sistemas de engrenagens especializados tornaram-se predominantes nessas aplicações.

Compreendendo as falhas comuns da caixa de velocidades:

1. Erro no dente da engrenagem:

Erros nos dentes das engrenagens, abrangendo desvios de fabricação, instalação e pós-serviço, levam a variações nos perfis dos dentes das engrenagens. Erros pós-serviço incluem deformação plástica da superfície do dente, desgaste irregular e fadiga superficial. Dentes quebrados, uma falha grave, são categorizados separadamente para facilitar o diagnóstico.

2. Desgaste uniforme das engrenagens:

Danos por fricção do material durante o processo de engrenamento após a implantação da engrenagem resultam em desgaste uniforme da engrenagem, que inclui desgaste abrasivo e corrosivo. Ao contrário dos erros graves nos dentes das engrenagens, o desgaste uniforme das engrenagens é caracterizado por características distintas do sinal de vibração.

3. Desalinhamento do eixo:

Problemas nos eixos nas extremidades do acoplamento, devido a problemas de projeto, fabricação, instalação ou uso, resultam em desalinhamento do eixo. Ao contrário dos erros de dente de engrenagem único, o desalinhamento do eixo induz erros de dente de engrenagem em todos os eixos, causando um fenômeno de modulação nos sinais.

4. Dentes quebrados:

Predominantemente nas formas de fadiga e sobrecarga, os dentes quebrados representam uma falha grave na engrenagem. Os sinais de vibração durante a quebra dos dentes apresentam maior energia de impacto, distinguindo-os dos erros dos dentes das engrenagens e do desgaste uniforme das engrenagens.

5. Ressonância do Invólucro:

A ressonância da carcaça surge da energia de impacto que excita a frequência inerente da carcaça da caixa de engrenagens. Produz energia de vibração de impacto substancial e é normalmente induzida por excitações externas no revestimento.

6. Leve flexão do eixo:

Falhas comuns no eixo da caixa de engrenagens envolvem ligeira flexão, causando erros nos dentes da engrenagem no eixo afetado. Ao contrário das falhas de erro de dente de engrenagem singular, a flexão do eixo induz erros significativos nos dentes de engrenagem em todas as engrenagens do eixo.

7. Flexão severa do eixo:

A flexão severa do eixo constitui uma falha crítica na caixa de engrenagens, gerando energia de impacto substancial e sinais de vibração distintos em comparação com uma flexão leve.

8.Desequilíbrio do eixo:

Uma falha típica resultante da excentricidade no eixo, o desequilíbrio do eixo é causado por deformações de fabricação, instalação ou pós-uso. O desequilíbrio induz vibrações que levam a erros nos dentes das engrenagens, mas é distintamente diferente dos erros puros nos dentes das engrenagens.

9. Movimento Axial do Eixo:

O movimento axial ocorre ao usar engrenagens helicoidais, causando forças axiais desequilibradas e impactando significativamente a precisão e a estabilidade da transmissão das engrenagens, representando uma falha grave.

10. Descascamento e corrosão por fadiga do rolamento:

Uma falha típica em rolamentos envolve descascamento por fadiga e corrosão dos anéis internos, externos e dos elementos rolantes. A energia gerada durante falhas em rolamentos é muito menor do que aquela produzida pelas engrenagens, representando um desafio de diagnóstico.

Considerações Estratégicas para Seleção de Fornecedores:

1. Controle de qualidade e padrões de fabricação:

Opte por um fabricante com rigoroso controle de qualidade e conformidade com os padrões de fabricação para minimizar erros e reduzir erros nos dentes das engrenagens.

2.Processos e Materiais:

Preste atenção aos processos de fabricação e materiais utilizados pelo fornecedor, dando preferência a processos avançados e materiais resistentes ao desgaste.

3.Suporte técnico e serviço pós-venda:

Escolha um fornecedor que ofereça suporte técnico abrangente e serviço pós-venda para aumentar a confiabilidade do equipamento por meio de assistência oportuna.

4. Recomendações para Inspeção e Manutenção Regulares:

Informe-se sobre as recomendações do fornecedor para inspeção e manutenção de rotina, pois bons fabricantes fornecem orientações para uma manutenção adequada.

5. Desempenho e aplicabilidade do produto:

Considere os parâmetros de desempenho do produto para garantir que eles estejam alinhados com os requisitos específicos da aplicação, reconhecendo a diversidade nas especificações da caixa de engrenagens.

6. Avaliações e reputação de usuários:

Avalie as avaliações dos usuários e a reputação do fabricante para obter insights sobre a qualidade do produto e do serviço a partir das experiências de outros clientes.

7. Atualizações regulares e atualizações tecnológicas:

Avalie se o fornecedor atualiza regularmente sua linha de produtos e fornece atualizações tecnológicas para garantir que os equipamentos permaneçam na vanguarda dos padrões da indústria.

8. Custo-benefício:

Avalie o custo-benefício do produto considerando não apenas o preço, mas também o desempenho, a vida útil e os serviços oferecidos.

Conclusão:

Ao avaliar de forma abrangente esses fatores, a seleção de um fornecedor de caixas de engrenagens torna-se uma decisão mais informada, contribuindo para o aumento da taxa de sucesso nas aquisições e para maior confiabilidade do equipamento. Ao navegar pelas complexidades das falhas nas caixas de velocidades e das considerações dos fornecedores, as empresas podem otimizar as suas operações e garantir a longevidade e a eficiência dos seus sistemas mecânicos, aumentando assim a produtividade global e minimizando o tempo de inatividade.